Le traitement par oxydation noire est une méthode couramment utilisée de traitement chimique de surface. Son principe consiste à former un film d'oxyde sur la surface métallique pour l'isoler de l'air et atteindre l'objectif de prévention de la rouille. Lorsque les exigences esthétiques ne sont pas élevées, le traitement noir peut être adopté. Le traitement noir de la surface des pièces en acier s'appelle également bleuissage. Le traitement par oxydation noire, car il peut éliminer les reflets, fait référence à une méthode courante de traitement de revêtement de surface.

| Préparation de la surface | Couleurs | Matériaux applicables | Disponibilité cosmétique | Épaisseur** Apparence visuelle |

| Comme usiné (Ra 3,2 μm / Ra 126 μin) | Acier, Acier inoxydable, Cuivre | Acier, Acier inoxydable, Cuivre | Non | 0-30 µm / 0-1181 μpo lisse noir mat |

Pour améliorer la résistance à la rouille des pièces en acier, un oxydant puissant est utilisé pour oxyder la surface des pièces en acier en une forme dense et lisse d'oxyde de fer (III). Cette fine couche d'oxyde de fer (III) peut protéger efficacement l'intérieur des pièces en acier contre l'oxydation. L'oxyde de fer (III) oxydé à haute température (environ 550 °C) apparaît bleu ciel, d'où le nom de traitement de bleuissement. L'oxyde de fer (III) formé à basse température (environ 350 °C) apparaît noir foncé, d'où le nom de traitement de noirceur. En production industrielle, le traitement de noirceur est couramment utilisé.

Le noir oxyde est un revêtement de conversion, compatible avec l'acier, l'acier inoxydable et le cuivre, qui offre une apparence noire et améliore légèrement la résistance à la corrosion des pièces.

faire passer les pièces par usinage et déburrage.

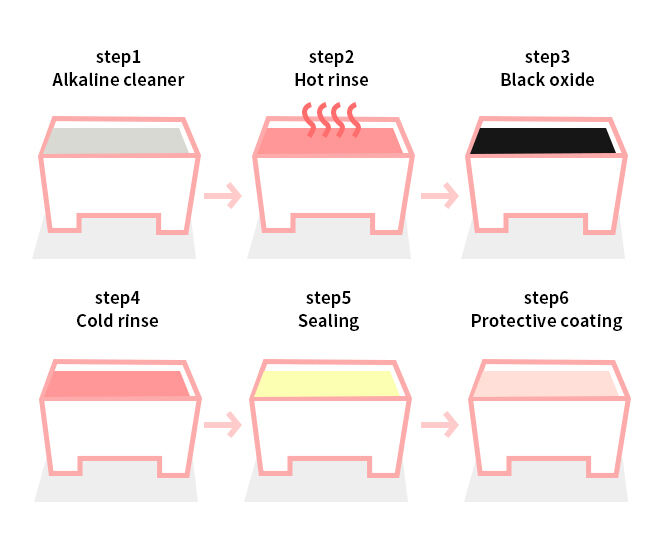

Nettoyer les pièces avec des solutions alcalines.

Rincez à l'eau.

Oxydation noire. Plongez la pièce dans le bain alcalin chaud (135-145oC) pendant une période de 5 à 40 minutes en fonction de la taille de la pièce.

Rincez à l'eau. Scellez la surface oxydée avec de l'huile, du laque ou de la cire.

Cela confère l'apparence esthétique souhaitée et améliore la résistance à la corrosion du composant.

Le procédé de formation d'oxyde de fer noir sur les métaux ferreux et d'autres types de matériaux est souvent appelé oxydes noirs. Le processus d'oxyde de fer est un revêtement par conversion chimique pour les matériaux en métaux ferreux, l'acier inoxydable, le cuivre et les alliages à base de cuivre, le zinc, les métaux en poudre et la soudure argentée. Cela est fait pour améliorer la résistance à la corrosion, renforcer l'apparence et minimiser la réflexion de la lumière.

Les revêtements par oxydation noire, également appelés traitement de noirceur, sont idéaux pour recouvrir des matériaux en fer, acier inoxydable, alliages à base de cuivre, cuivre, zinc et soudure argentée. Ils confèrent une résistance à la corrosion aux métaux, réduisent les reflets lumineux et améliorent l'esthétique. Contrairement à l'anodisation noire, les revêtements par oxydation noire forment des couches sur le matériau par conversion chimique. Selon la température utilisée, il existe trois méthodes d'oxydation noire : haute température, température moyenne et basse température. L'anodisation noire, quant à elle, est un processus électrochimique qui aide à améliorer l'esthétique et la durabilité de l'aluminium.

Après le traitement par CNC, il est généralement nécessaire de traiter la surface pour améliorer certaines caractéristiques des pièces, telles que la fonctionnalité, la résistance à la corrosion ou une apparence colorée brillante;

Processus de traitement de surface courants pour les pièces de fraisage CNC :

Anodisation

Galvanoplastie Plaquage normal Galvanisé Étain Cuivre Nickel Chrome bleu/noir Phosphate Passivation

Sablage

Pulvérisation de poudre

polissage

Impression en sérigraphie

Marquage au laser

Brossé

Peinture, etc.

Nous définissons généralement les exigences en matière de traitement de surface en fonction des propriétés de différents matériaux.