Options de couleur pour l'anodisation de l'aluminium

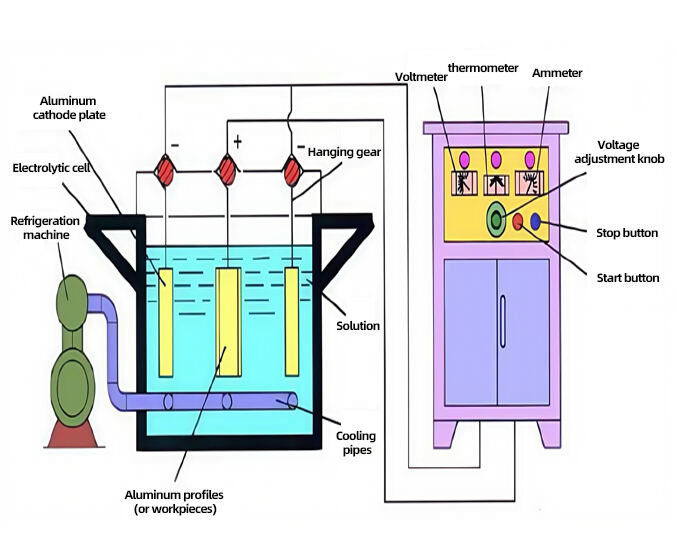

Le procédé consistant à utiliser des produits en aluminium ou alliages d'aluminium comme anode et à les placer dans une solution électrolytique pour effectuer une électrolyse, formant ainsi un film d'oxyde d'aluminium sur leur surface par électrolyse, est appelé traitement d'anodisation de l'aluminium et des alliages d'aluminium. Après le traitement d'anodisation, un film d'oxyde d'une épaisseur de quelques microns à plusieurs centaines de microns peut se former sur la surface de l'aluminium. Comparé au film d'oxyde naturel de l'alliage d'aluminium, sa résistance à la corrosion, sa résistance à l'usure et ses propriétés décoratives ont été considérablement améliorées et renforcées.

-

Clair

Similaire à : dépend du matériau

-

Or rose

Similaire à : RAL 3031, Pantone 1805

-

Doré profond

Similaire à : RAL 1037, Pantone 715

-

Black

Similaire à : RAL 9004, Pantone Black 6

-

Bleu

Similaire à : RAL 5015, Pantone 3015

-

Gris ardoise

Similaire à : dépend du matériau