Opções de cor para anodização de alumínio

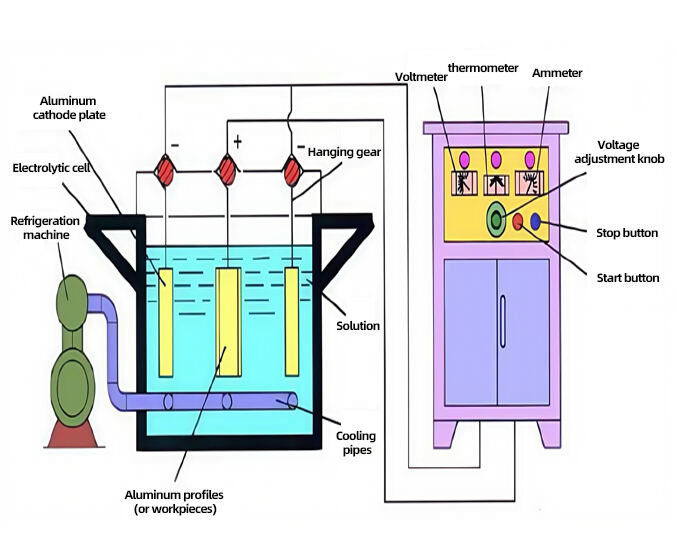

O processo de usar produtos de alumínio ou liga de alumínio como anodo e colocá-los em uma solução eletrolítica para eletrolise, formando um filme de óxido de alumínio em sua superfície através da eletrolise é chamado de tratamento de oxidação anódica de alumínio e ligas de alumínio. Após o tratamento de oxidação anódica, pode-se formar um filme de óxido de alguns micrômetros a centenas de micrômetros na superfície do alumínio. Comparado ao filme de óxido natural da liga de alumínio, sua resistência à corrosão, resistência ao desgaste e propriedades decorativas foram significativamente melhoradas e reforçadas.

-

Claro

Semelhante a: depende do material

-

Ouro rosa

Semelhante a: RAL 3031, Pantone 1805

-

Dourado profundo

Semelhante a: RAL 1037, Pantone 715

-

Preto

Semelhante a: RAL 9004, Pantone Black 6

-

Azul

Semelhante a: RAL 5015, Pantone 3015

-

Cinza arma

Semelhante a: depende do material