Opcje kolorów do anodowania aluminium

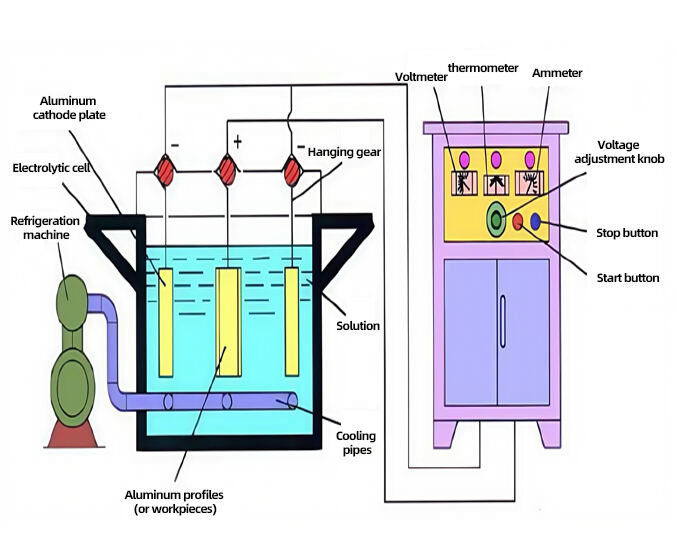

Proces polegający na użyciu produktów z aluminium lub stopów aluminium jako anody i umieszczeniu ich w roztworze elektrolitu w celu przeprowadzenia elektrolizy, w wyniku której na ich powierzchni tworzy się warstwa tlenku glinu, nazywany jest utlenianiem anodowym aluminium i jego stopów. Po obróbce utleniającej anodowo na powierzchni aluminium może powstać warstwa tlenkowa o grubości od kilku mikronów do setek mikronów. W porównaniu do naturalnej warstwy tlenkowej stopów aluminium jej odporność na korozję, odporność na zużycie oraz właściwości dekoracyjne zostały znacznie poprawione i wzmocnione.

-

Przezroczysty

Podobny do: zależy od materiału

-

Złoto różankowe

Podobny do: RAL 3031, Pantone 1805

-

Głęboki złoty

Podobny do: RAL 1037, Pantone 715

-

Czarny

Podobny do: RAL 9004, Pantone Black 6

-

Niebieski

Podobny do: RAL 5015, Pantone 3015

-

Gun Grey

Podobny do: zależy od materiału