Варіанти кольорів для анодування алюмінію

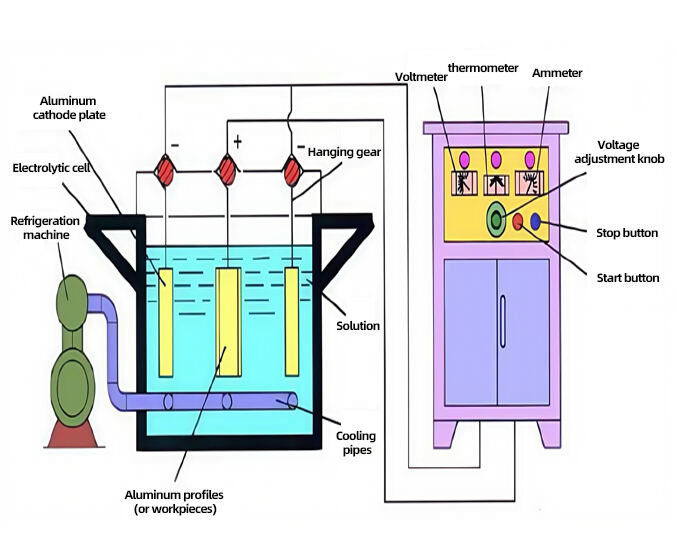

Процес, за якого алюміній чи його сплави використовуються як анод і поміщаються у розчин електроліту для електролізу, у результаті чого на їхній поверхні утворюється оксидна плівка шляхом електролізу, називається анодним окисненням алюмінію та його сплавів. Після анодного окиснення на поверхні алюмінію може утворитися оксидна плівка завтовшки від кількох мікрон до сотень мікронів. Порівняно з природною оксидною плівкою алюмінієвого сплаву, її стійкість до корозії, зносостійкість і декоративні властивості значно покращені та підсилені

-

Прозорий

Схоже: залежить від матеріалу

-

Розове золото

Схожий до: RAL 3031, Pantone 1805

-

Глибоке золотисте

Схожий до: RAL 1037, Pantone 715

-

Чорний

Схожий до: RAL 9004, Pantone Black 6

-

Синій

Схожий до: RAL 5015, Pantone 3015

-

Сірий metallik

Схоже: залежить від матеріалу