ตัวเลือกสีสำหรับการเคลือบผิวอะลูมิเนียมแบบอโนไดซ์

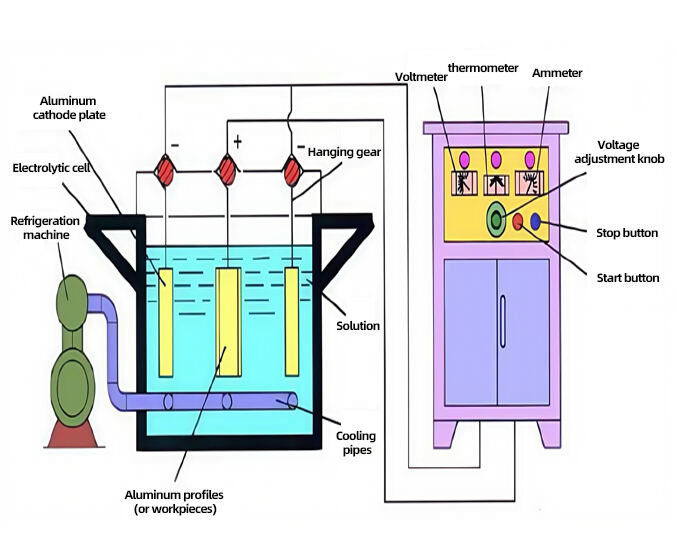

กระบวนการที่ใช้อะลูมิเนียมหรือผลิตภัณฑ์โลหะผสมอะลูมิเนียมเป็นขั้วไฟฟ้าด้านบวก (Anode) และนำไปวางไว้ในสารละลายอิเล็กโทรไลต์ จากนั้นทำการแยกกระแสไฟฟ้าเพื่อสร้างฟิล์มออกไซด์ของอะลูมิเนียมบนพื้นผิว เรียกว่ากระบวนการออกซิเดชันแบบอโนไดซ์ (Anodic Oxidation Treatment) สำหรับอลูมิเนียมและโลหะผสมอลูมิเนียม หลังจากการทำ Anodic Oxidation Treatment จะสามารถสร้างฟิล์มออกไซด์บนพื้นผิวอะลูมิเนียมได้หนาประมาณไมครอนถึงหลายร้อยไมครอน เมื่อเทียบกับฟิล์มออกไซด์ธรรมชาติของโลหะผสมอะลูมิเนียมแล้ว คุณสมบัติในการทนต่อการกัดกร่อน ทนต่อการสึกหรอ และคุณสมบัติเชิงตกแต่งได้รับการปรับปรุงและเสริมความแข็งแรงอย่างมาก

-

ชัดเจน

คล้ายกับ: ขึ้นอยู่กับชนิดวัสดุ

-

ทองกุหลาบ

คล้ายกับ: RAL 3031, Pantone 1805

-

สีทองเข้ม

คล้ายกับ: RAL 1037, Pantone 715

-

สีดำ

คล้ายกับ: RAL 9004, Pantone Black 6

-

ฟ้า

คล้ายกับ: RAL 5015, Pantone 3015

-

Gun Grey

คล้ายกับ: ขึ้นอยู่กับชนิดวัสดุ