Các lựa chọn màu cho阳 cực hóa nhôm

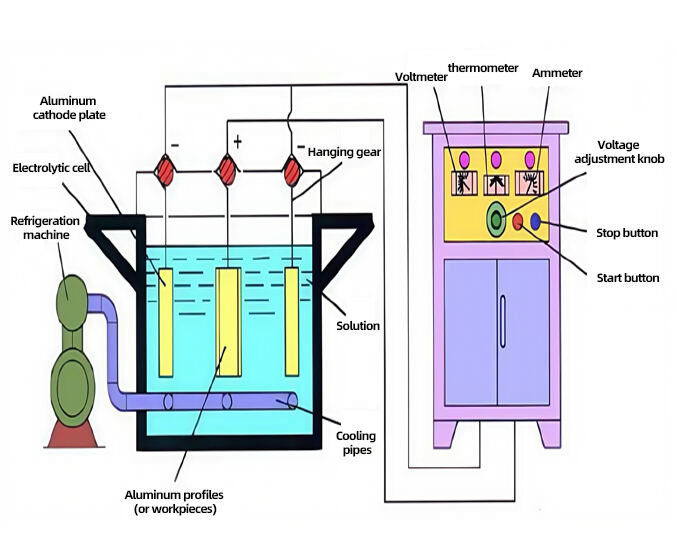

Quá trình sử dụng sản phẩm nhôm hoặc hợp kim nhôm làm điện cực dương và đặt chúng trong dung dịch điện phân để tạo ra một lớp phim oxit nhôm trên bề mặt thông qua điện phân được gọi là xử lý oxi hóa anốt của nhôm và hợp kim nhôm. Sau khi xử lý oxi hóa anốt, một lớp oxit có độ dày từ vài micron đến hàng trăm micron có thể hình thành trên bề mặt nhôm. So với lớp oxit tự nhiên của hợp kim nhôm, khả năng chống ăn mòn, độ chịu mài mòn và tính thẩm mỹ đã được cải thiện đáng kể.

-

Rõ ràng

Tương tự: phụ thuộc vào vật liệu

-

Vàng hồng

Tương tự: RAL 3031, Pantone 1805

-

Vàng thẫm

Tương tự: RAL 1037, Pantone 715

-

Đen

Tương tự: RAL 9004, Pantone Black 6

-

Xanh

Tương tự: RAL 5015, Pantone 3015

-

Màu xám súng

Tương tự: phụ thuộc vào vật liệu