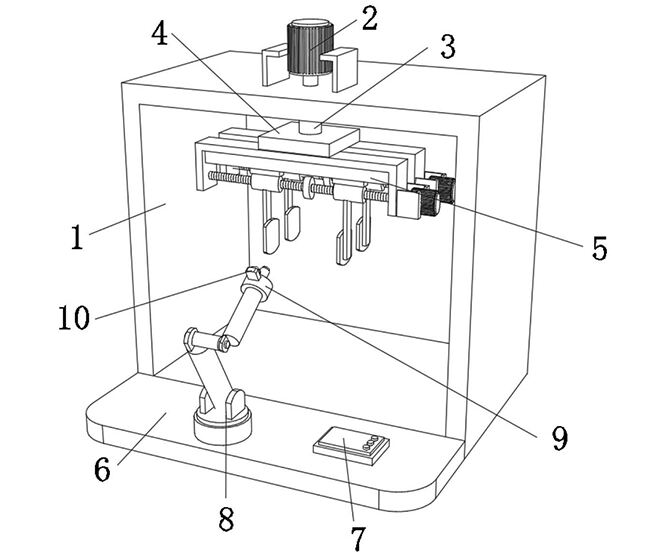

Được gọi là phun sơn bột và là một loại quy trình phủ bề mặt mới, chủ yếu sử dụng bột nhựa. Các quy trình cơ bản bao gồm:

1. Chuẩn bị bề mặt: Làm sạch vật thể cần được phủ để loại bỏ dầu mỡ và tạp chất.

2. Chuẩn bị bột: Chọn các vật liệu bột phù hợp và trộn chúng thành hỗn hợp thích hợp cho việc phun bột.

3. Hoạt động phun bột: Sử dụng súng phun bột để phun đều bột lên bề mặt của vật thể.

4. Nướng và làm cứng: Vật thể đã phun được đặt vào lò sấy để nướng ở nhiệt độ cao nhằm làm cứng lớp phủ.

quy trình phủ bột có những ưu điểm như thân thiện với môi trường, lớp phủ đều và độ bám dính mạnh, và được sử dụng rộng rãi trong xử lý bề mặt của kim loại, gỗ, v.v.