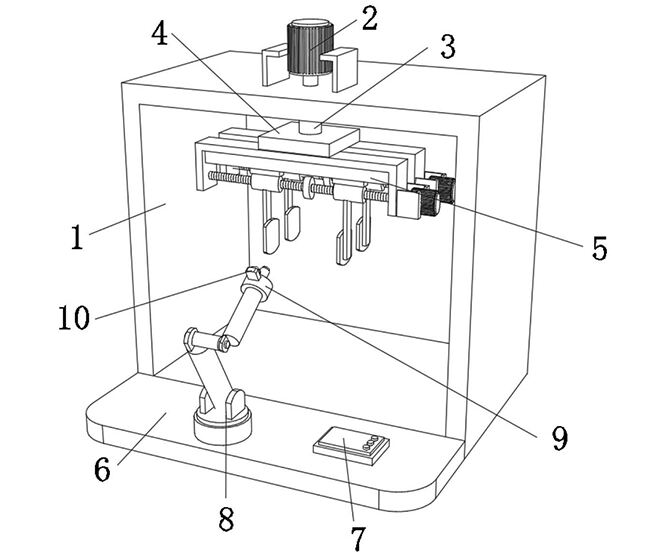

Het wordt poedercoating genoemd en is een nieuw type oppervlaktebehandelingsproces, waarbij voornamelijk kunststofpoeder wordt gebruikt. De basisprocessen zijn onder andere:

1. Voorbereiding van het oppervlak: reinig het te behandelen object om olievlekken en onzuiverheden te verwijderen.

2. Poederbereiding: selecteer geschikte poedermaterialen en meng ze tot een mengsel dat geschikt is voor poederbespuiting.

3. Poederbespuiting: gebruik een poederbespuitpistool om het poeder gelijkmatig op het oppervlak van het object te spuiten.

4. Bakken en uitharden: het besproeide object wordt in een droogoven geplaatst voor hoge-temperatuur-bewerking om de coating te laten uitharden.

5. Het poedercoatingproces heeft als voordelen dat het milieuvriendelijk is, een uniforme coating biedt en sterke hechting heeft, en wordt veel gebruikt in de oppervlaktebehandeling van metalen, hout, enz.