Es wird Pulverbeschichtung genannt und ist ein neuer Typ von Oberflächenbeschichtungsprozess, der hauptsächlich Kunststoffpulver verwendet. Seine grundlegenden Prozesse umfassen:

1. Oberflächenvorbereitung: Reinigen Sie das zu beschichtende Objekt, um Fettverschmutzungen und Unreinheiten zu entfernen.

2. Pulverzubereitung: Wählen Sie geeignete Pulvermaterialien aus und mischen Sie sie zu einer für die Pulverbeschichtung geeigneten Mischung.

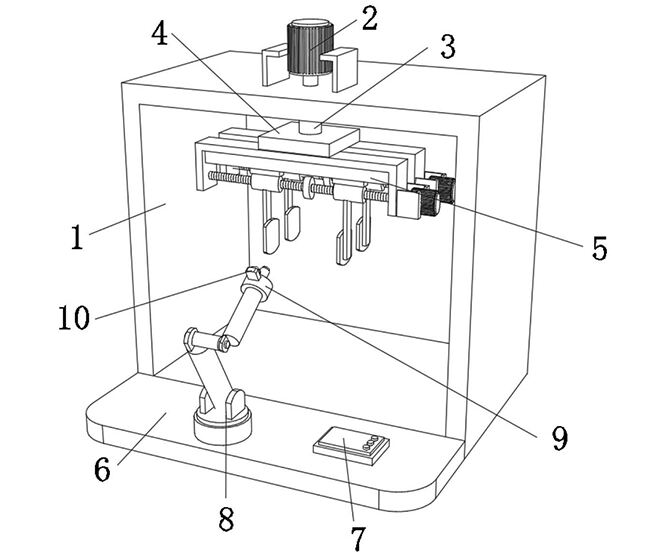

3. Pulversprühoverfahren: Verwenden Sie eine Pulverspritzpistole, um das Pulver gleichmäßig auf die Oberfläche des Objekts aufzusprühen.

4. Backen und Aushärten: Das gesprühte Objekt wird in einen Trocknungs Ofen gelegt, um bei hoher Temperatur zu backen und die Beschichtung zu härten.

5. Der Pulverbeschichtungsprozess hat die Vorteile einer umweltfreundlichen Verarbeitung, einer gleichmäßigen Beschichtung und einer starken Haftung und wird weitgehend in der Oberflächenbehandlung von Metallen, Holz usw. eingesetzt.