Kleuropties voor anodiseren van aluminium

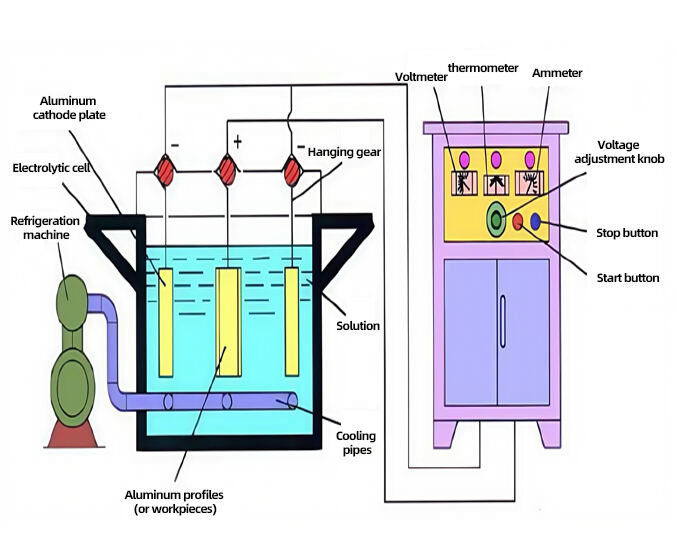

Het proces waarbij aluminium of aluminiumlegeringsproducten als anode worden gebruikt en in een elektrolytoplossing worden geplaatst voor elektrolyse, om via elektrolyse een aluminiumoxidefilm op hun oppervlak te vormen, wordt anodische oxidatiebehandeling van aluminium en aluminiumlegeringen genoemd. Na anodische oxidatiebehandeling kan er op het oppervlak van aluminium een oxidefilm gevormd worden van enkele micrometer tot honderden micrometer. In vergelijking met de natuurlijke oxidefilm van aluminiumlegeringen zijn de corrosiebestendigheid, slijtvastheid en decoratieve eigenschappen aanzienlijk verbeterd en versterkt.

-

Helder

Vergelijkbaar met: afhankelijk van materiaal

-

Rozengoud

Vergelijkbaar met: RAL 3031, Pantone 1805

-

Diep goudgeel

Vergelijkbaar met: RAL 1037, Pantone 715

-

Zwart

Vergelijkbaar met: RAL 9004, Pantone Black 6

-

Blauw

Vergelijkbaar met: RAL 5015, Pantone 3015

-

Gun Grey

Vergelijkbaar met: afhankelijk van materiaal