Opzioni di colore per l'anodizzazione dell'alluminio

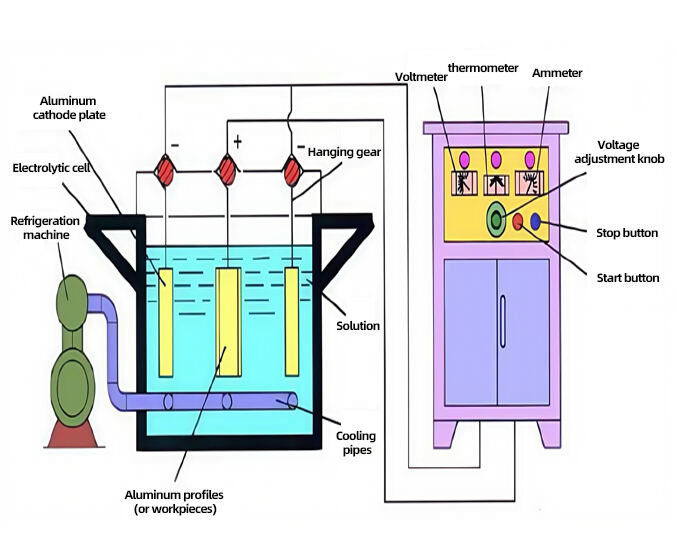

Il processo che consiste nell'utilizzare prodotti in alluminio o leghe di alluminio come anodo e immergerli in una soluzione elettrolitica per effettuare l'elettrolisi al fine di formare un film di ossido di alluminio sulla loro superficie è chiamato trattamento di ossidazione anodica dell'alluminio e delle sue leghe. Dopo il trattamento di ossidazione anodica, si può formare sulla superficie dell'alluminio un film ossidico dello spessore compreso tra alcuni micron e centinaia di micron. Rispetto al film ossidico naturale delle leghe di alluminio, la resistenza alla corrosione, la resistenza all'usura e le proprietà decorative sono significativamente migliorate e potenziate.

-

Chiaro

Simile a: dipende dal materiale

-

Oro rosa

Simile a: RAL 3031, Pantone 1805

-

Giallo dorato intenso

Simile a: RAL 1037, Pantone 715

-

Nero

Simile a: RAL 9004, Pantone Black 6

-

Blu

Simile a: RAL 5015, Pantone 3015

-

Grigio Canna

Simile a: dipende dal materiale