Цветовые варианты для анодирования алюминия

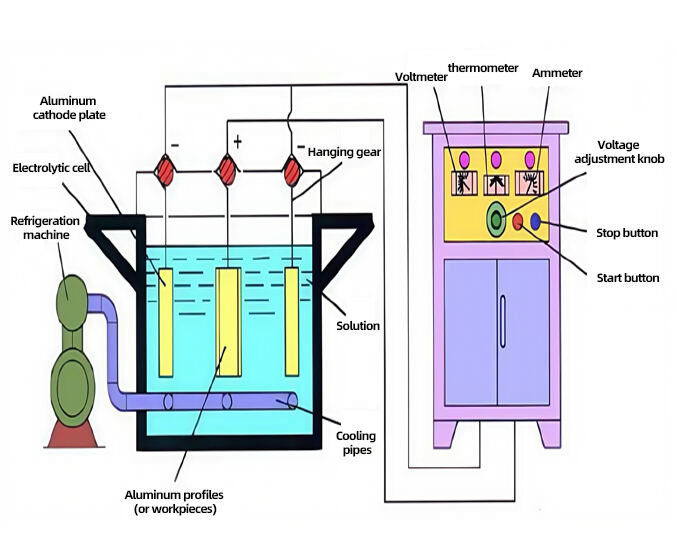

Процесс использования изделий из алюминия или алюминиевых сплавов как анода и их размещение в электролитическом растворе для электролиза с образованием оксидной пленки на их поверхности называется анодным окислением алюминия и его сплавов. После анодного окисления на поверхности алюминия может образоваться оксидная пленка толщиной от нескольких микрон до сотен микрон. По сравнению с естественной оксидной пленкой алюминиевого сплава, её коррозионная стойкость, износостойкость и декоративные свойства значительно улучшаются и повышаются.

-

Прозрачный

Похоже на: зависит от материала

-

Розовое золото

Похоже на: RAL 3031, Pantone 1805

-

Глубокий золотистый

Похоже на: RAL 1037, Pantone 715

-

Чёрный

Похоже на: RAL 9004, Pantone Black 6

-

Синий

Похоже на: RAL 5015, Pantone 3015

-

Стрелковый серый

Похоже на: зависит от материала