3-assige CNC-freesmachines:

4-3-assige bewerking wordt uitgevoerd door lineaire voedingsassen X, Y en Z; bewerkingskenmerken: de richting van het snijgereedschap blijft tijdens het bewegen langs het volledige snijpad ongewijzigd.

4-assige CNC-freesmachine:

De twee roterende assen fixeren het snijgereedschap eerst in een schuine positie en verwerken het vervolgens via de voedingsassen X, Y en Z. Dit type machine wordt ook wel een positionerende vijfassige machine genoemd.

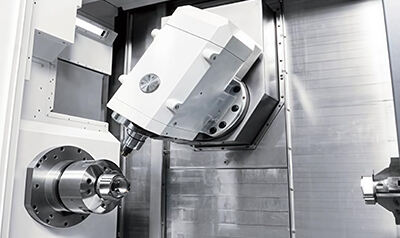

5-assige CNC-freesmachine:

lineaire interpolatiebeweging bij 5-assige bewerking van voedingsas X, Y, Z en willekeurige vijf assen van rotatieassen A, B, C van X, Y, Z

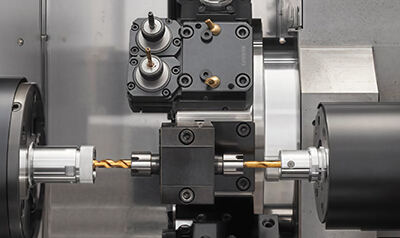

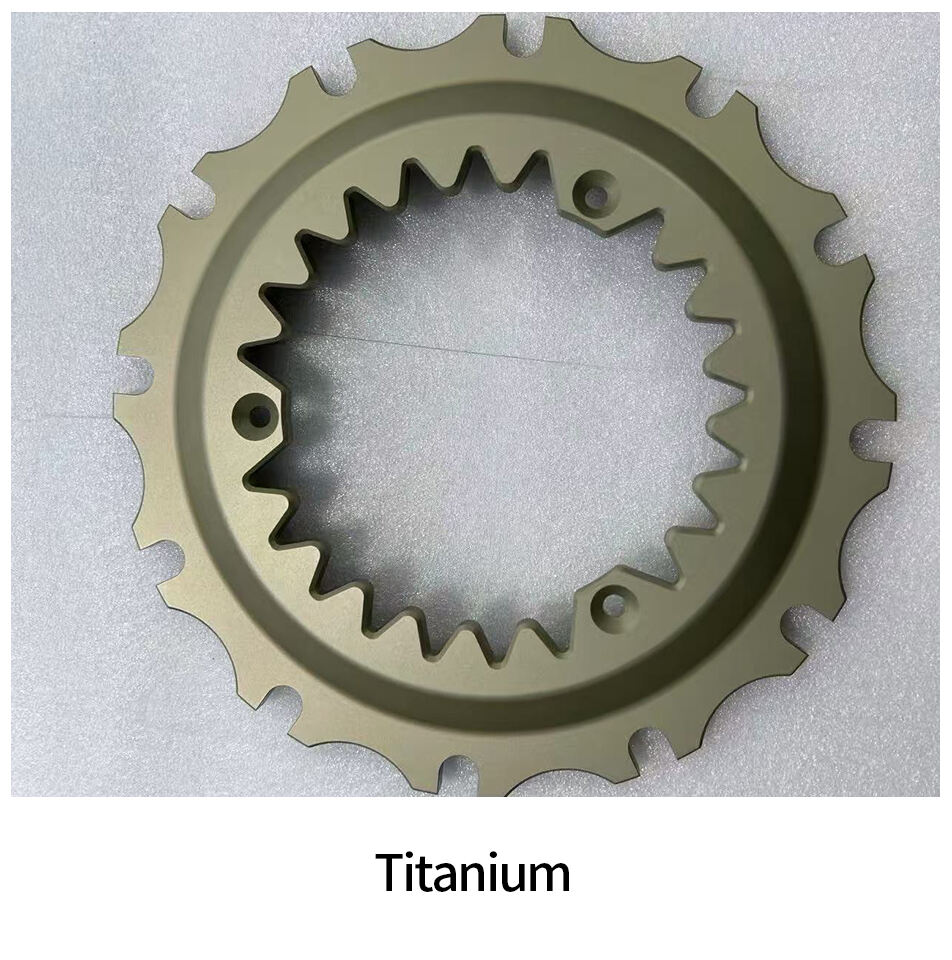

CNC Draaien:

Wordt hoofdzakelijk gebruikt voor het zagen en bewerken van binnen- en buiten cilindervlakken van asonderdelen of schijfonderdelen, binnen- en buitenkegelvlakken met willekeurige kegelhoek, complexe roterende binnen- en buiten gekromde vlakken, cilinders, kegelvormige schroefdraad, enzovoort, en kan eveneens groeven, boren, uitwendig frezen, fokken en boringen uitvoeren, enz.