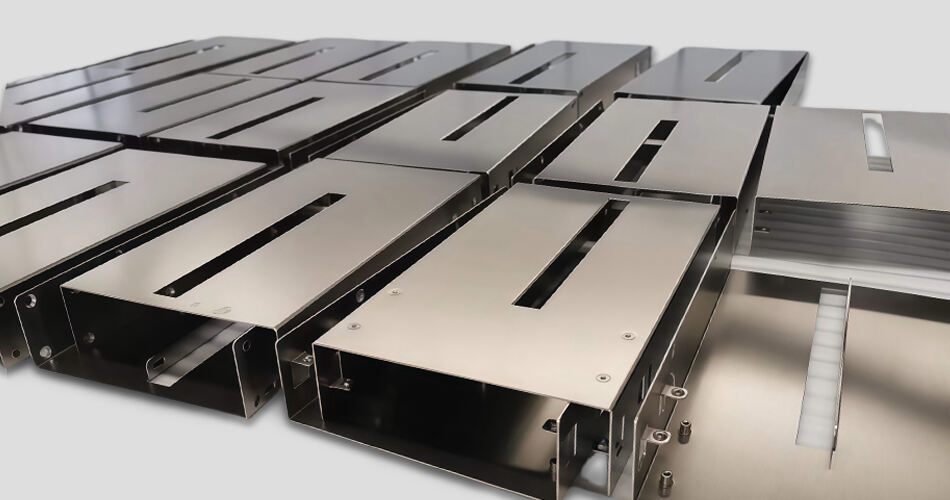

Замовні послуги виготовлення з листового металу

Ваш онлайн-сервіс різання та гнуття листового металу. Завантажте свої деталі, отримайте безкоштовну миттєву пропозицію та запустіть виробництво менш ніж за 30 хвилин.

Ваш онлайн-сервіс різання та гнуття листового металу. Завантажте свої деталі, отримайте безкоштовну миттєву пропозицію та запустіть виробництво менш ніж за 30 хвилин.

Обробка листового металу — це комплексний процес холодної обробки тонких металевих листів (зазвичай до 6 мм), включаючи зрізання, штампування, згинання, зварювання, клепання, формування матрицею та обробку поверхні тощо. Його характерною рисою є однакова товщина всієї деталі. Обробка без матриць: це метод обробки листового металу за допомогою такого обладнання, як цифрові преси, лазерне різання, ножиці, згинальні та заклепувальні верстати. Застосовується переважно для виготовлення зразків або малих партій, має відносно високу вартість. Тривалість обробки коротка, швидка реакція.

Наше оброблення та виготовлення листового металу дозволяє легко отримати доступ до можливостей виробництва листового металу, щоб задовольнити всі ваші потреби у виготовленні.

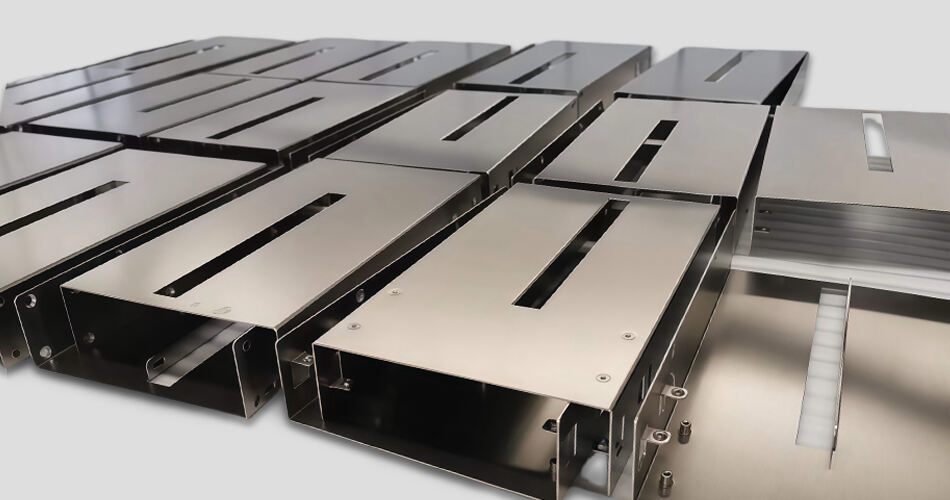

Принцип роботи лазерного верстата полягає у фокусуванні лазера на матеріалі, локальному нагріванні до температури, що перевищує точку плавлення, а потім використанні стисненого газу або тиску пари металу для видалення розплавленого металу, утворюючи дуже вузький зріз. Лазерні верстати для різання — це ефективна та точна технологія обробки матеріалів, яка широко використовується в галузях металообробки.

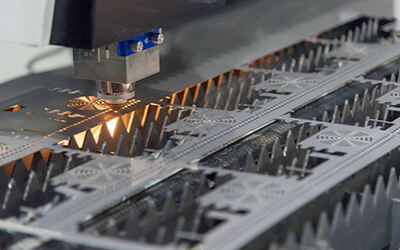

Коли листові металеві матеріали піддаються тиску верхньої або нижньої матриці під час процесу згинання, спочатку вони зазнають пружної деформації, а потім переходять у пластичну деформацію. У цей момент формується V-подібний згин, який загальновідомий як згинання.

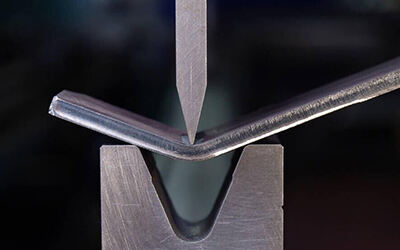

Зварювання — це процес з'єднання двох або більше металевих частин за допомогою тепла, тиску або обох чинників для утворення міцного зв’язку. Воно поєднує майстерність і точність для створення довговічних, міцних металевих конструкцій.

При обробці поверхні металевих листів основні проектовані процеси включають: анодування, полірування, дробоструминну обробку, фрезеровану текстуру, порошкове фарбування, гальванічне покриття та інші способи обробки поверхні.

Обробка листового металу стосується використання тонкого листового металу (зазвичай не більше 6 мм) для обробки його в різноманітні форми. Ці форми можуть включати плоскі панелі, згинання, штампування та формування. Вироби з листового металу широко використовуються в різних галузях промисловості та сферах, таких як автомобілебудування, будівництво, електронне виробництво, авіакосмічна промисловість, медичне обладнання тощо. Поширені матеріали з листового металу включають холоднокатані сталеві листи, оцинковані листи, алюмінієві листи, нержавіючі сталеві листи тощо. Вироби з листового металу мають невелику вагу, високу міцність, стійкість до корозії, рівну поверхню та низьку вартість виготовлення, тому їх широко використовують у виробництві різноманітних продуктів і деталей.

Етапи обробки листового металу:

1. Підготовка матеріалу: вибір відповідного листового матеріалу та нарізання його на потрібний розмір і форму згідно з вимогами проекту;

2. Попередня обробка: Обробити поверхню матеріалу, такі як видалення бруду, очищення, шліфування тощо, для полегшення подальшої обробки;

3. Обробка на ЧПК-пресі: Використовувати ЧПК-прес для різання, пробивання, кантування, формування виступів і западин згідно з кресленнями;

4. Гнуття: Згинати плоскі деталі, оброблені пресом, згідно з вимогами проекту для утворення необхідної тривимірної форми;

5. Зварювання: Зварити зігнуті частини;

6. Остаточна обробка поверхні: Нанести фінішну обробку на готові вироби, наприклад, фарбування, гальванізація, полірування тощо;

7. Збирання: Зібрати всі компоненти разом, щоб у підсумку утворити готовий продукт.

Обробка металу тонколистового зазвичай потребує застосування різноманітного механічного обладнання та інструментів, таких як ЧПК-преси, листогібні верстати, зварювальні апарати, шліфувальні машини тощо. Процес обробки має відповідати правилам безпечного виконання операцій, щоб забезпечити ефективність та якість виготовлення.

Переважно з формулювання технології листового металу, управління на місці та управління операторами:

1. Розробити методи обробки, правильність і доцільність вибраних технологічних параметрів і технологічного обладнання;

2. Суворість у реалізації технологічних методів;

3. Контроль за виконанням процесів між відділами;

4. Застосовувати систему першої перевірки деталі для перевірки величини регулювання пристрою позиціонування або дозування (наприклад, компенсація первинної точності позиціонування заднього ходу гнучального верстата BG);

5. Використовувати верстати з ЧПУ якомога більше, щоб зменшити залежність від надійності робочих операцій;

6. Посилити освіту про свідомість якості «якість перша та користувач перший» і створити та вдосконалити систему відповідальності за якість;

7. Підготувати чіткий і детальний експлуатаційний процес – посилити професійне технологічне навчання та видачу посвідчення на право керування.

Виконується аналіз типів штампованих деталей, їх виробничих процесів і характеристик обробки для зразків малої та середньої партії, а також проводиться діяльнісний аналіз різних процесів обробки. Підготовчі години, години обробки та ставки оплати праці різних центрів обробки листового металу можуть бути використані для більш точного аналізу оптимізації процесів або для оцінки продукції та обліку фактичних витрат на виробництво;

Виробничий цикл прототипу буде завершено та доставлено протягом одного дня;

Деталі великої партії необхідно доставити найближчим часом протягом 5–10 днів залежно від кількості замовника та складності деталей.