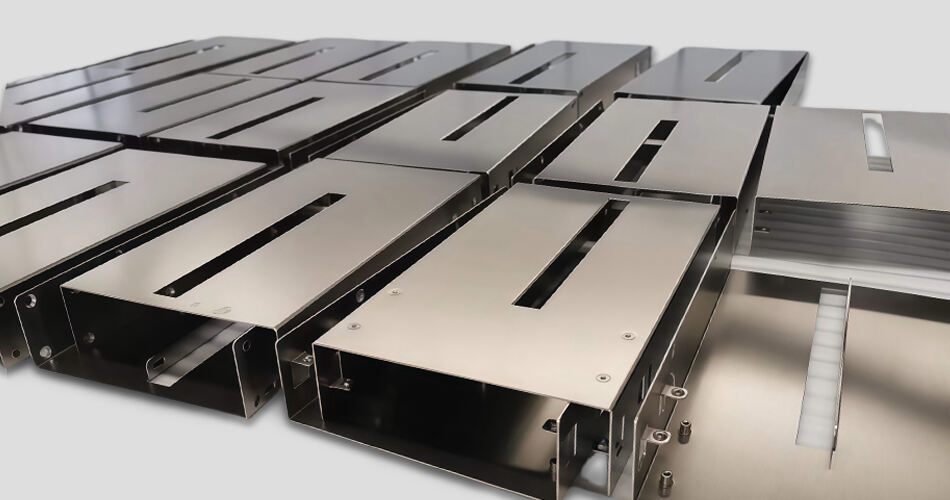

Mga serbisyo ng pribadong paggawa ng metal na plapa

Ang iyong online na serbisyo sa pagputol at pagbubukod ng metal sheet. I-upload ang iyong mga bahagi, makakuha ng libre at agarang quote, at magsimulang mag-produce sa loob ng 30 minuto.

Ang iyong online na serbisyo sa pagputol at pagbubukod ng metal sheet. I-upload ang iyong mga bahagi, makakuha ng libre at agarang quote, at magsimulang mag-produce sa loob ng 30 minuto.

Ang pagproseso ng sheet metal ay isang komprehensibong cold working process para sa manipis na metal na sheet (karaniwang nasa ilalim ng 6mm), kabilang ang shearing, blanking, bending, welding, riveting, die forming at surface treatment, atbp. Ang kapansin-pansing katangian nito ay ang pare-pareho ang kapal ng parehong bahagi. Ang non-mold processing ay isang pamamaraan ng proseso ng sheet metal gamit ang mga kagamitan tulad ng digital punching, laser cutting, shearing machine, bending machine, at riveting machine. Ito ay karaniwang ginagamit sa paggawa ng sample o maliit na produksyon at mayroon ding relatibong mataas na gastos. Maikli ang production cycle at mabilis ang tugon.

Ang aming proseso ng pagproseso at pagmamanupaktura ng metal sheet ay nagbibigay-daan sa iyo upang madaling ma-access ang mga kakayahan sa paggawa ng metal sheet at matugunan ang lahat ng iyong pangangailangan sa produksyon.

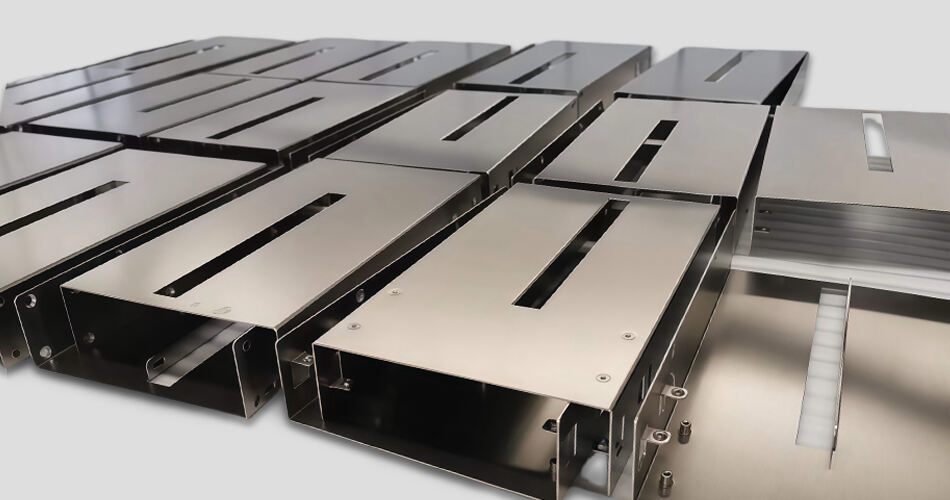

Ang prinsipyo ng isang machine ng laser cutting ay ang pagtuon ng laser sa materyales, lokal na mainit ito hanggang lumagpas sa melting point, at pagkatapos ay gumamit ng mataas na presyon ng gas o metal vapor pressure para tanggalin ang natunaw na metal, lumilikha ng napakaliit na puwang ng hiwa. Ang laser cutting machines ay isang mahusay at tumpak na teknolohiya sa pagproseso ng materyales, malawakang ginagamit sa mga larangan tulad ng metal processing.

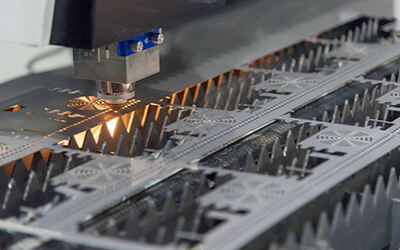

Kapag ang mga metal sheet materials ay nakalantad sa presyon ng upper o lower die sa isang proseso ng pagbubukod, una silang dadaan sa elastic deformation at saka papasok sa plastic deformation. Sa puntong ito, natatapos ang V-shaped bend, na karaniwan ding tinatawag na bending.

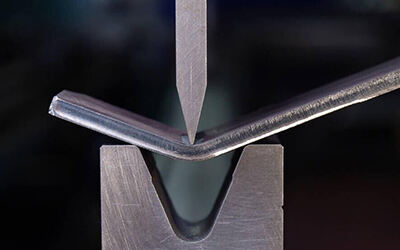

Ang pagpapakulo ay isang proseso ng pag-uugnay ng dalawang bahagi o higit pang mga piraso ng metal gamit ang init, presyon, o pareho upang makabuo ng matibay na ugnayan. Pinagsasama nito ang kasanayan at tumpak na gawa upang makalikha ng matibay at malakas na istraktura ng metal.

Sa pagproseso ng surface treatment ng metal sheet, ang pangunahing dinisenyong proseso ay kinabibilangan ng: anodizing, polishing, sandblasting, brushed finish, powder coating, electroplating, at iba pang surface treatment na proseso.

Ang proseso ng metal na platong manipis ay tumutukoy sa paggamit ng manipis na metal (karaniwang hindi lalampas sa 6mm) upang gawing iba't ibang hugis. Ang mga hugis na ito ay maaaring kasama ang patag na plato, pagbubukod, pagmamartilyo at pagmomoldura. Ang mga produktong gawa sa platong metal ay malawakang ginagamit sa iba't ibang industriya at larangan tulad ng pagmamanupaktura ng sasakyan, konstruksyon, pagmamanupaktura ng elektronika, aerospace, kagamitan sa medikal, at iba pa. Karaniwang materyales sa platong metal ay ang cold-rolled steel plates, galvanized plates, aluminum plates, stainless steel plates, at iba pa. Ang mga produktong platong metal ay magaan, mataas ang lakas, lumalaban sa korosyon, may patag na ibabaw at mababa ang gastos sa produksyon, kaya't malawakang ginagamit sa paggawa ng iba't ibang produkto at bahagi.

Mga hakbang sa proseso ng platong metal:

1. Paghahanda ng materyales: Pumili ng angkop na platong metal at ihiwa ito sa nais na sukat at hugis ayon sa mga kinakailangan sa disenyo;

2. Pre-processing treatment: Gamitin ang iba't ibang paraan sa paggamot sa surface ng materyales, tulad ng pag-alis ng taba, paglilinis, pagpapakinis, atbp., upang mapabilis ang susunod na proseso;

3. CNC punching machine processing: Gamitin ang CNC punching machine upang putulin, butasan, gawin ang grooves, i-bump at gawing concave ang materyales ayon sa mga disenyo;

4. Bending: Baluktotin ang mga flat parts na naproseso ng punch press ayon sa mga kinakailangan sa disenyo upang makabuo ng kaukulang hugis na three-dimensional;

5. Welding: Pagdikitin ang mga baluktot na bahagi;

6. Surface treatment: Gawin ang surface treatment sa mga tapos nang produkto, tulad ng pag-mura ng pulbos, pag-plating ng kuryente, pagpapakinis, atbp.;

7. Assembly: Isama-sama ang bawat komponent upang mabuo ang tapos na produkto.

Ang proseso ng sheet metal processing ay nangangailangan ng paggamit ng iba't ibang kagamitan at kasangkapan, tulad ng CNC punching machines, bending machines, kagamitan sa welding, grinding machines, atbp. Ang proseso ng pagawaing ito ay dapat sumusunod sa mga alituntunin sa kaligtasan upang masiguro ang kahusayan at kalidad ng produksyon.

Pangunahin mula sa pagporma ng teknolohiya ng sheet metal, pamamahala sa lugar, at pamamahala sa operator:

1. Unawain ang mga paraan ng proseso, kawastuhan at katuwiran ng napiling parameter ng proseso at kagamitan;

2. Seryosohin ang pagpapatupad ng paraan ng proseso;

3. Pangasiwaan ang pagpapatupad ng proseso sa pagitan ng mga departamento;

4. Gamitin ang sistema ng inspeksyon sa unang piraso upang i-verify ang halaga ng pag-aayos ng posisyon o quantitative device (tulad ng kompensasyon para sa pangunahing akurasyon ng posisyon ng bending machine backshift BG);

5. Gamitin nang mas marami ang CNC machine tools upang bawasan ang pag-aasa sa katiyakan ng operasyon ng mga manggagawa;

6. Palakasin ang edukasyon sa kamalayan sa kalidad na may "una ang kalidad at una ang user" at itatag at mapabuti ang sistema ng pananagutan sa kalidad;

7. Maghanda ng malinaw at detalyadong proseso ng operasyon - palakasin ang propesyonal na pagsasanay sa proseso at magbigay ng sertipiko ng operasyon.

Ang mga uri ng sheet metal parts at kanilang proseso ng produksyon at mga katangian ng pagproseso ng maliit at katamtaman na batch sample ay isinagawa, at ang pagsusuri ng kilos ay isinagawa para sa iba't ibang proseso ng pagproseso, at ang oras ng paghahanda, oras ng pagproseso at labor rate ng iba't ibang uri ng sheet metal work centers ay maaaring gamitin para sa mas tumpak na pagsusuri ng optimization ng proseso, o para sa pagtataya ng produkto at aktwal na gastos ng produksyon;

Ang production cycle ng prototype ay kumpleto at ihatid sa loob ng isang araw sa pinakamabilis na oras;

Ang batch parts ay kailangang ihatid nang maaga sa 5 hanggang 10 araw depende sa dami ng customer at kumplikadong bahagi.