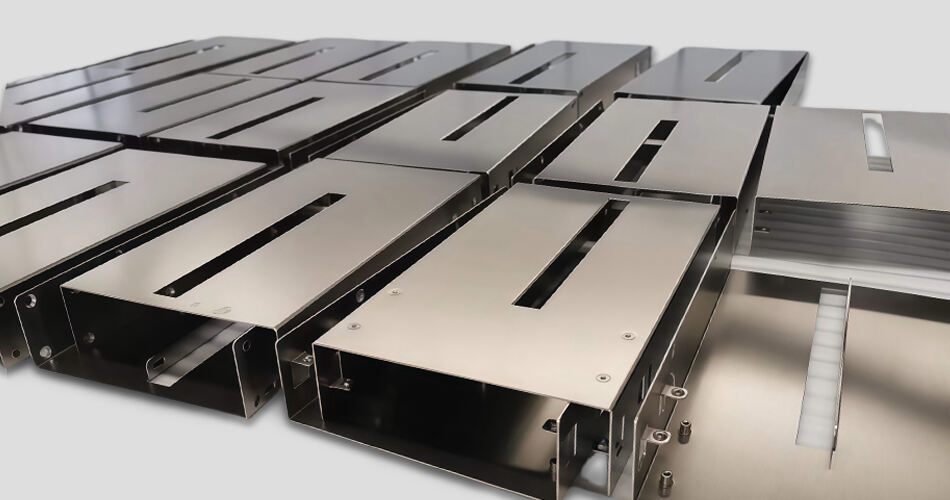

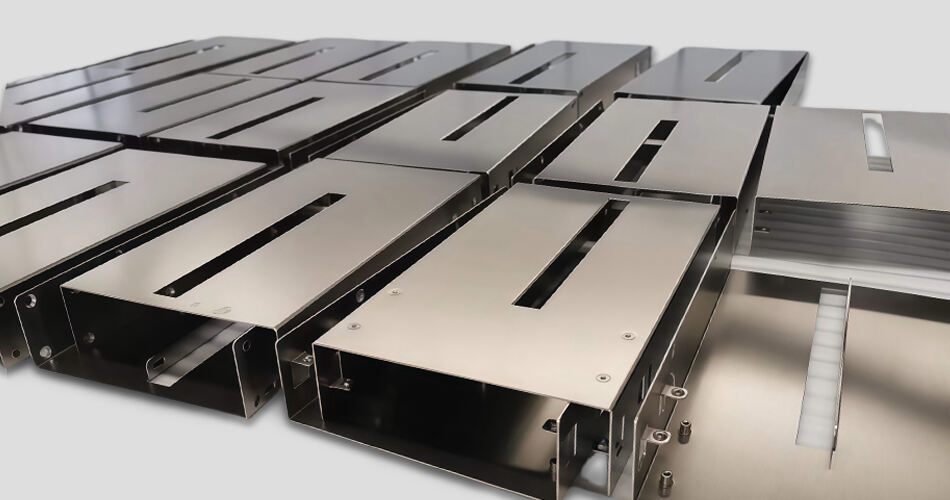

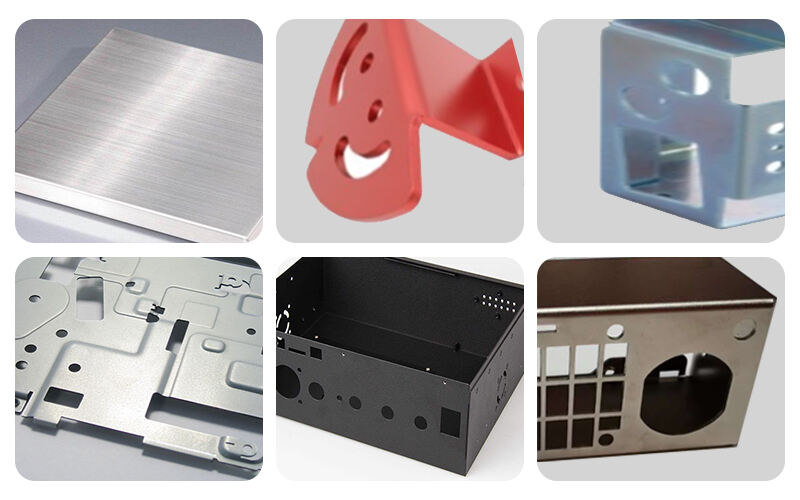

Özel çelik levha üretim hizmetleri

Çevrimiçi sac kesme ve bükme hizmetiniz. Parçalarınızı yükleyin, ücretsiz anında teklif alın ve 30 dakika içinde üretime geçin.

Çevrimiçi sac kesme ve bükme hizmetiniz. Parçalarınızı yükleyin, ücretsiz anında teklif alın ve 30 dakika içinde üretime geçin.

Sac işleme, genellikle 6 mm'den ince metal sac parçalar için kullanılan kapsamlı bir soğuk şekillendirme sürecidir. Bu süreç; kesme, delme, bükme, kaynak, perçinleme, kalıp ile şekillendirme ve yüzey işlemlerini içermektedir. Aynı parça üzerinde kalınlığın eşit olması önemli bir özelliğidir. Kalıpsız işleme: Sayısal delme makineleri, lazer kesim cihazları, makaslar, bükme makineleri ve perçinleme makineleri gibi ekipmanlar kullanarak sac metal işleyen bir yöntemdir. Genelde prototip üretimi veya küçük partilerde kullanılır ve nispeten daha yüksek maliyete sahiptir. İşlem süresi kısadır ve hızlı tepki verilir.

Sac işleme ve üretim süreçlerimiz, tüm üretim ihtiyaçlarınızı karşılamak için sac imalatı yeteneklerine kolayca erişmenizi sağlar.

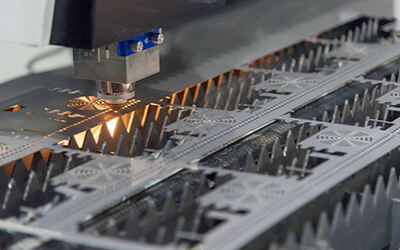

Lazer kesme makinesinin çalışma prensibi, lazer ışığını malzeme üzerine odaklayarak lokal olarak ergime noktasının üzerine ısıtmak ve ardından yüksek basınçlı gaz ya da metal buharı ile erimiş metali uzaklaştırarak çok dar bir kesme boşluğu oluşturur. Lazer kesme makineleri, metal işleme gibi birçok alanda kullanılan verimli ve hassas malzeme işleme teknolojisidir.

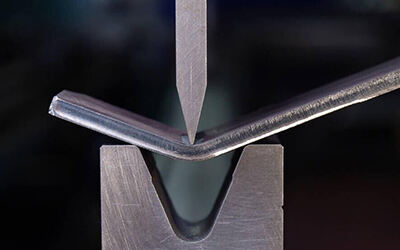

Metal sac malzemeler bükme işlemi sırasında üst veya alt kalıp tarafından uygulanan basınca maruz kaldığında önce elastik deformasyona uğrar, ardından plastik deformasyona geçer. Bu noktada yaygın olarak bilinen büküm işlemi tamamlanmış olur ve V şeklinde bir büküm elde edilir.

Kaynak, iki veya daha fazla metal parçayı ısı, basınç ya da her ikisini kullanarak birleştirerek güçlü bir bağ oluşturma sürecidir. Dayanıklı ve sağlam metal yapılar yaratmak için beceri ve hassasiyet gerektirir.

Metal sac yüzey işlemleri kapsamında ana olarak şu süreçler tasarlanmıştır: anodize etme, parlatma, kumlama, fırçalama, toz boya, kaplama ve diğer yüzey işlem teknikleri.

Sac metal işleme, genellikle 6 mm'den fazla olmayan ince metal levhaların çeşitli şekillere işlenmesi anlamına gelir. Bu şekiller düz levhalar, büküm, presleme ve kalıplanmış parçaları içerebilir. Sac metal ürünler otomotiv imalatı, inşaat, elektronik üretimi, havacılık, tıp cihazları ve diğer birçok sanayi sektöründe yaygın olarak kullanılmaktadır. Yaygın sac metal malzemeler arasında soğuk haddeleme çelik levhalar, galvanizli sac, alüminyum levhalar, paslanmaz çelik levhalar vb. yer almaktadır. Sac metal ürünler hafif, yüksek mukavemetli, korozyona dayanıklı, yüzeyleri düzgün ve üretim maliyetleri düşük olduğu için çeşitli ürünlerin ve yedek parçaların üretiminde yaygın olarak tercih edilmektedir.

Sac metal işleme adımları:

1. Malzeme hazırlığı: Tasarım gereksinimlerine göre uygun sac metal malzeme seçerek istenilen boyutlara ve şekillere göre kesilmesi;

2. Ön işlem uygulaması: Malzemenin yüzeyine, örneğin yağ giderme, temizleme, zımparalama vb. işlemler uygulanarak sonraki aşamalar için hazırlık yapılır;

3. CNC delme makinesi işlemi: Tasarım çizimlerine göre malzemeleri kesmek, delmek, oluk açmak, çıkıntı ve çukur oluşturmak için CNC delme makinesi kullanılır;

4. Bükme: Pres tezgahında işlenen düz parçaları tasarım gereksinimlerine göre bükerek istenen üç boyutlu şekli oluşturmak;

5. Kaynak: Bükülmüş parçaların kaynatılması;

6. Yüzey işlemleri: Son ürünün yüzey işlemlerinin yapılması, örneğin boyama, kaplama, cilalama vb.;

7. Montaj: Her bir bileşenin birleştirilerek nihai ürünün oluşturulması.

Sac işleme genellikle CNC delme makineleri, bükme makineleri, kaynak ekipmanları, zımpara makineleri gibi çeşitli mekanik cihazlar ve aletlerin kullanımını gerektirir. İşlem sürecinde iş güvenliği prosedürlerine uyulmalı, verimlilik ve kalite sağlanmalıdır.

Çoğunlukla sac metal teknolojisinin formülasyonundan, saha yönetimi ve operatör yönetiminden oluşur:

1. İşleme yöntemlerini geliştirme, seçilen işlem parametrelerinin ve proses ekipmanlarının doğruluğunu ve rasyonelliğini belirleme;

2. Proses yöntemlerinin uygulanmasında ciddiyet;

3. Departmanlar arası süreç uygulamalarının denetlenmesi;

4. İlk parça muayene sistemini benimseyerek pozisyonlama veya ölçüm cihazının ayar miktarını doğrulama (örneğin, bükme makinesinin geriye doğru kayması BG'nin birincil pozisyonlama hassasiyeti için kompanzasyon);

5. İşçilerin çalışma güvenilirliğine olan bağımlılığı azaltmak için mümkün olduğunca CNC tezgahlarını kullanma;

6. "Kalite öncelikli ve kullanıcı öncelikli" olmak üzere kalite bilinci eğitiminin güçlendirilmesi ve kalite sorumluluk sisteminin kurulup geliştirilmesi;

7. Açık ve detaylı bir çalışma prosedürü hazırlamak - profesyonel proses eğitimi güçlendirmek ve çalışma sertifikası vermek.

Küçük ve orta ölçekli parti numunelerinin sac metal parçaların türleri, üretim süreçleri ve işleme özellikleri gerçekleştirilir ve çeşitli işleme süreçleri için hareket analizi yapılır. Hazırlık saatleri, işleme saatleri ve sac metal iş merkezlerinin çeşitli tipleri için işçilik oranları daha hassas bir proses optimizasyon analizi veya ürün tahmini ve gerçek üretim maliyet muhasebesi için kullanılabilir;

Prototipin üretim döngüsü en hızlı bir gün içinde tamamlanır ve teslim edilir;

Toplu parçalar müşterinin sipariş miktarına ve parçaların karmaşıklığına bağlı olarak en kısa 5 ila 10 gün içinde teslim edilmelidir.