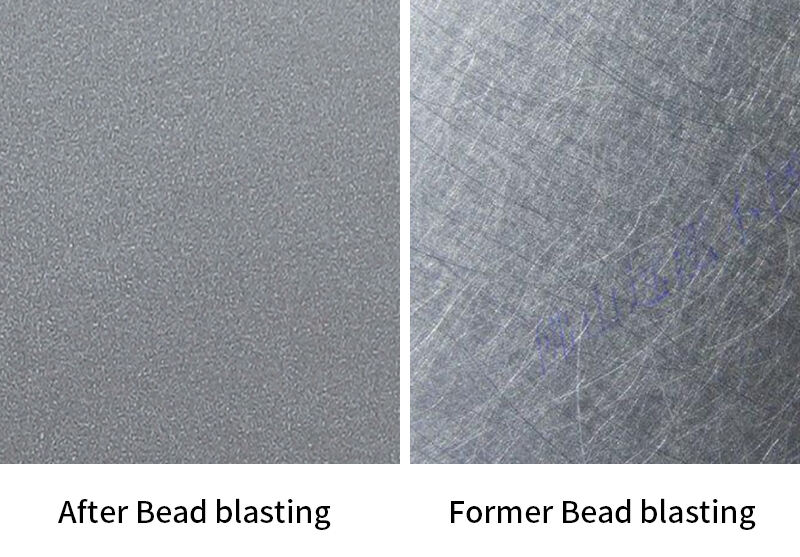

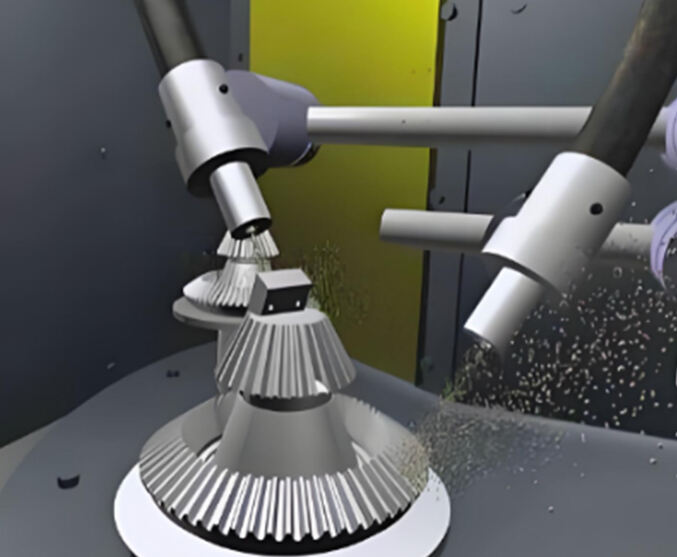

Rawatan permukaan adalah kaedah proses yang membentuk secara buatan satu lapisan permukaan pada bahan substrat dengan sifat mekanikal, fizikal dan kimia yang berbeza daripada substrat tersebut. Tujuan rawatan permukaan adalah untuk memenuhi keperluan rintangan kakisan, ketahanan haus, hiasan atau fungsi khusus lain pada produk. Bagi pengacuan logam, kaedah rawatan permukaan yang biasa kami gunakan termasuk penggilapan mekanikal, rawatan kimia, rawatan haba permukaan, dan penyemburan permukaan. Rawatan permukaan merangkumi pembersihan, menggelek, membuang tatal, menyingkirkan kesan minyak, dan menghilangkan skala oksida dari permukaan benda kerja.