CNCミリングとは何ですか?

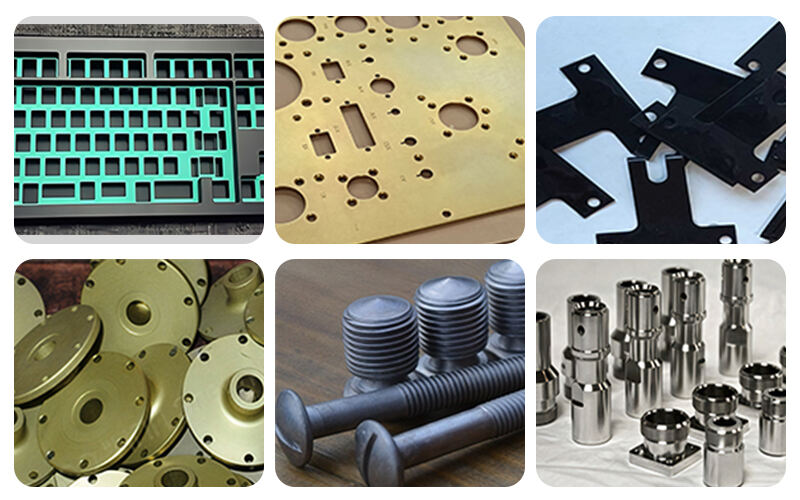

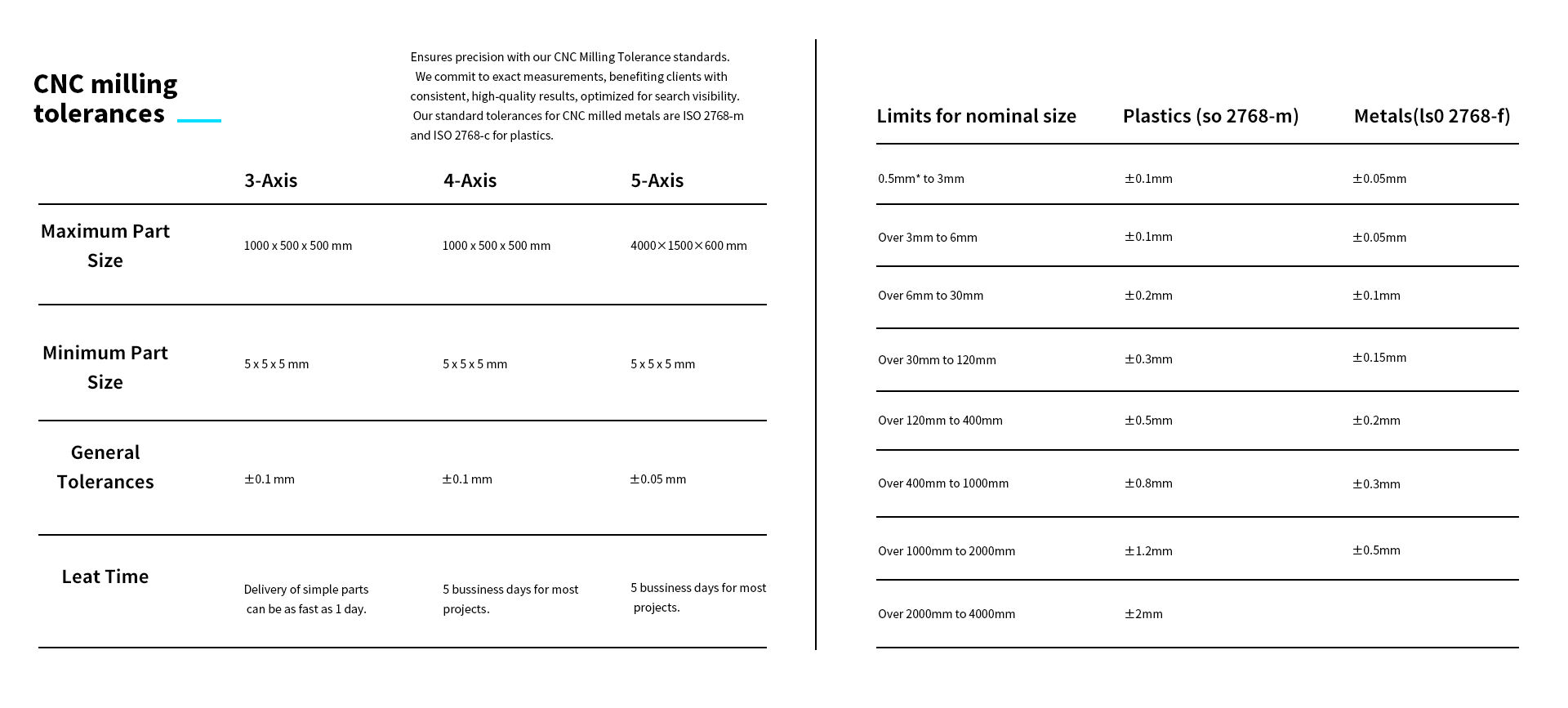

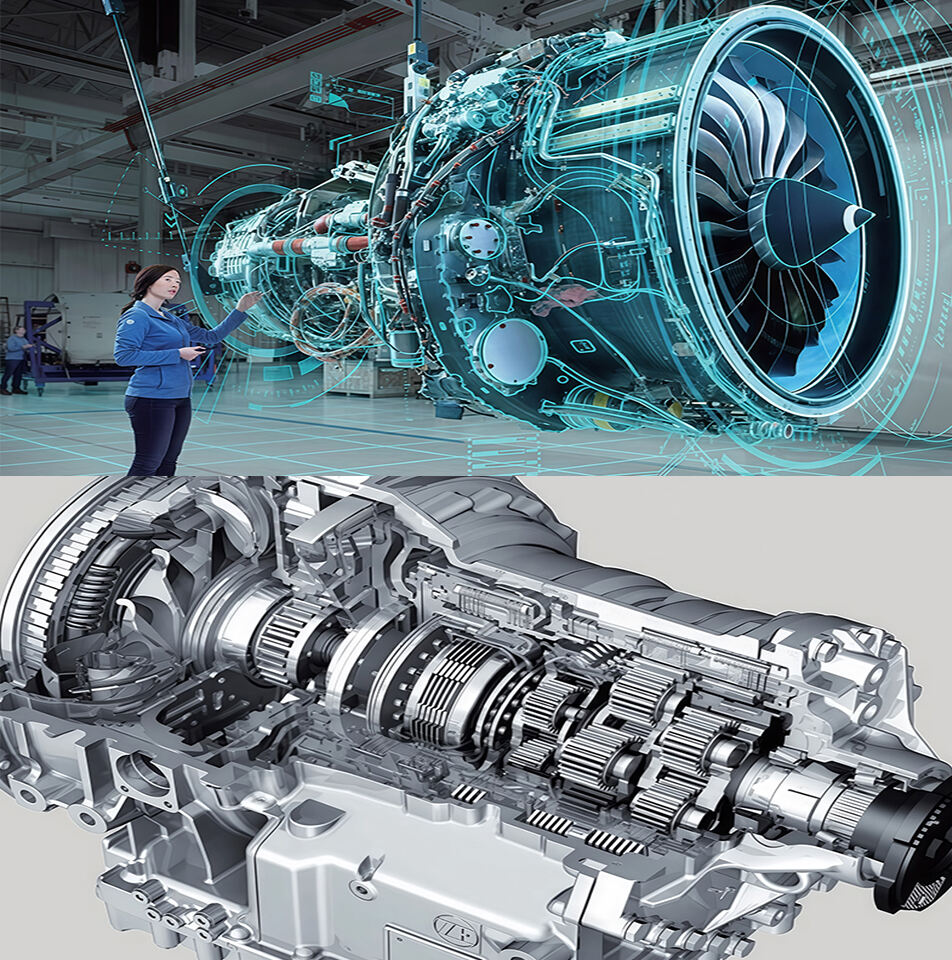

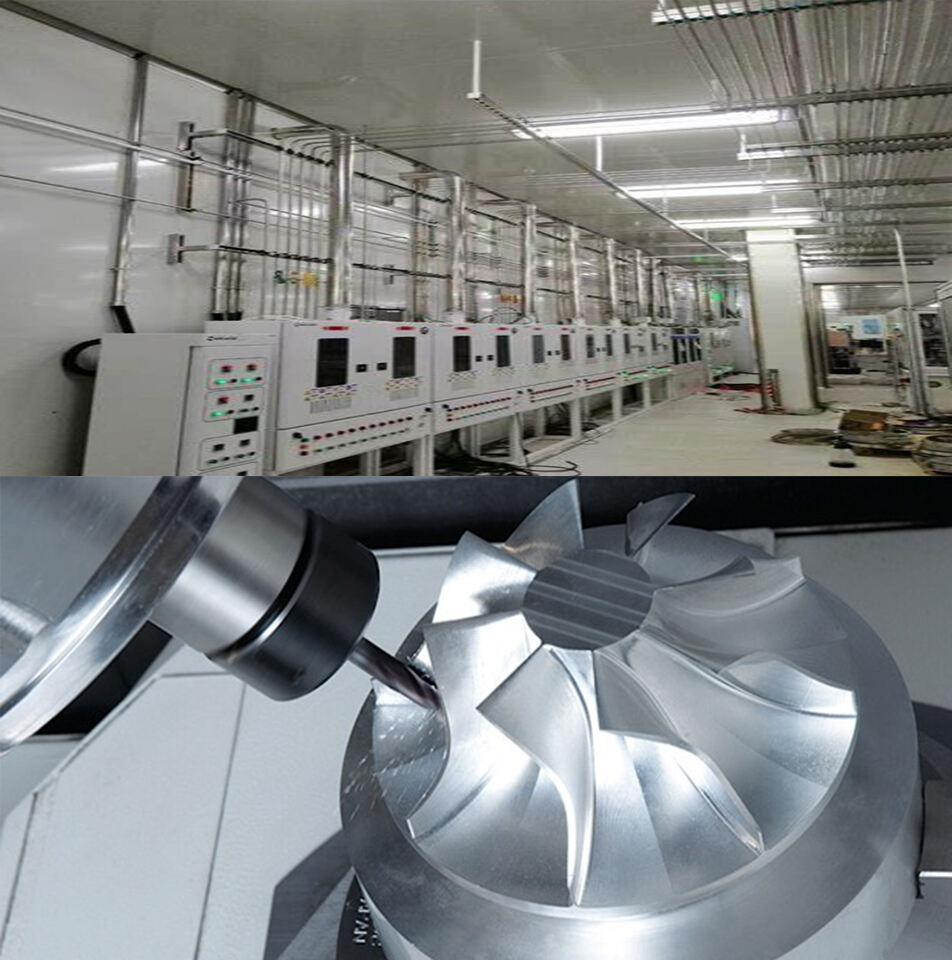

CNCミリングは、回転カッティングツールを使用してワークピースから材料を削り取り、完成品や部品を生産します。この製造プロセスは、金属、ポリマー、木材、ガラスなど多くの材料に適しています。CNCミリングシステムは通常、X、Y、Z軸の3つの直線的な自由度を持っています。これにより、非常に高い精度と詳細な加工が可能になります。さらに、ツールヘッドとマシニングベッド(A軸とB軸)も回転する5軸のより高度なシステムも提供されています。5軸CNC機械は、複数のマシンセットアップを必要とすることなく、高い幾何学的複雑さを持つ部品を生産することができます。